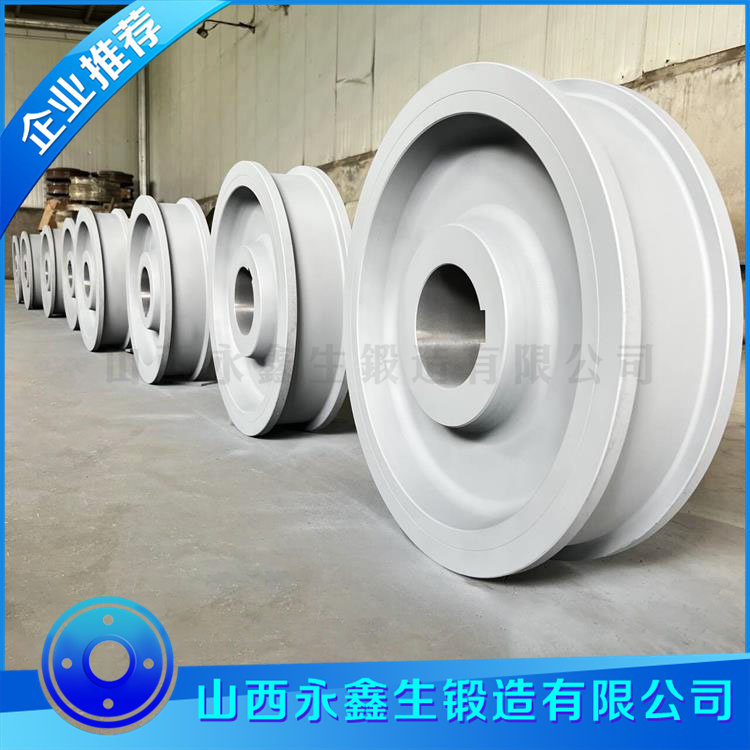

環(huán)形鍛件的工藝

環(huán)形鍛件的制造工藝涉及多個關(guān)鍵步驟,需根據(jù)材料特性、尺寸精度和性能要求進行優(yōu)化。以下是詳細的工藝流程及要點:

1. 材料選擇與準備

材料:常用碳鋼、合金鋼、不銹鋼、鈦合金等,需符合力學(xué)性能(如強度、耐高溫)及行業(yè)標準(如ASTM、GB)。

下料:鋸切或火焰切割坯料,計算體積時考慮燒損(約2-5%)和后續(xù)加工余量。

2. 加熱工藝

加熱溫度:依據(jù)材料相圖確定(如碳鋼通常1100-1200℃),避免過熱或過燒。

設(shè)備:采用感應(yīng)爐(快速加熱)或燃氣爐(大件均勻加熱),需控溫精度±10℃以內(nèi)。

3. 預(yù)制坯成形

鐓粗:消除內(nèi)部孔隙,高徑比控制在2.5以內(nèi)以防失穩(wěn)。

沖孔:分實心沖孔(小孔徑)或空心沖孔(大孔徑),注意沖頭潤滑(如石墨)以減少摩擦。

4. 輾環(huán)(環(huán)軋)

設(shè)備:徑向-軸向輾環(huán)機(如德國Wagner、中國D53系列),可加工直徑Φ500mm至Φ10m以上。

工藝參數(shù):

進給速度:0.5-5mm/s(依材料變形抗力調(diào)整)。

軋制比:壁厚減薄率通常30-50%,需多道次完成。

控形:激光測徑儀實時監(jiān)測尺寸,動態(tài)調(diào)整軋輥位置。

5. 鍛件熱處理

退火/正火:細化晶粒(如GCr15軸承鋼退火溫度780℃)。

調(diào)質(zhì):淬火(水/油冷)+高溫回火,獲得回火索氏體組織。

去應(yīng)力退火:600-650℃保溫后緩冷,消除殘余應(yīng)力。

6. 精加工

車削:留磨量0.2-0.5mm,圓度誤差≤0.05mm。

鉆孔/銑槽:CNC加工保證位置度±0.1mm。

表面處理:噴丸(Almen強度0.2-0.4C)或滲氮(層深0.3mm)。

7. 質(zhì)量檢測

無損檢測:

UT:探傷頻率2-5MHz,檢出≥Φ2mm缺陷。

MT/PT:裂紋檢測靈敏度0.02mm。

力學(xué)測試:取樣位置按ASTM E8標準,抗拉、沖擊試樣平行鍛軋方向。

8. 工藝優(yōu)化方向

數(shù)值模擬:DEFORM軟件預(yù)測金屬流動,優(yōu)化模具設(shè)計。

近凈成形:精密輾環(huán)減少余量,材料利用率提升至85%以上。

自動化:機器人上下料+在線檢測,降低人為誤差。

典型應(yīng)用案例

風(fēng)電軸承圈:42CrMo4鋼,輾環(huán)后調(diào)質(zhì)處理,UT全檢。

航空鈦合金環(huán)件:Ti-6Al-4V,β相區(qū)軋制,超音速噴丸強化。

通過嚴格控制各環(huán)節(jié)參數(shù),可確保環(huán)形鍛件滿足高強度、長壽命等嚴苛工況需求。

我們只做好鍛件 環(huán)形鍛件www.gzhzpptc.cn

文章原創(chuàng)如需轉(zhuǎn)載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博