鍛造齒圈鍛件工藝與技術

鍛造齒圈鍛件工藝與技術

一、材料選擇與預處理

常用材料:

合金結構鋼:42CrMo、34CrNiMo6(重型設備)

滲碳鋼:18CrNiMo7-6(風電齒圈)

特種鋼:F22(低溫工況)

材料預處理要求:

超聲波探傷(符合JB/T 5000.15標準)

等溫退火(硬度控制在180-220HB)

磷化處理(改善冷成形性能)

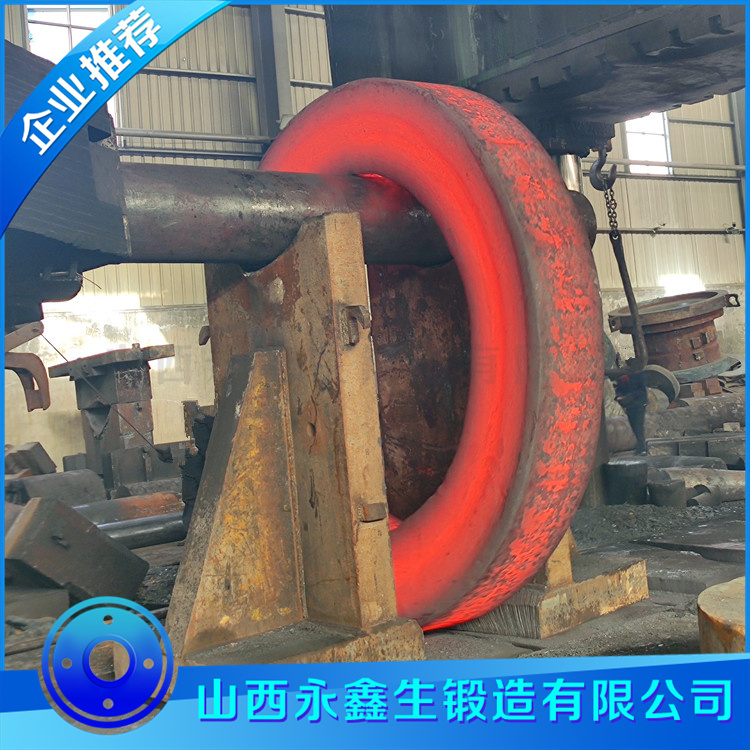

二、鍛件鍛造工藝流程

精密輾環(huán)工藝路線:

復制

下載

下料 → 加熱(1150±20℃)→ 鐓粗 → 沖孔 → 輾環(huán) → 整形 → 控溫冷卻

關鍵工藝參數(shù)控制:

| 參數(shù) | 控制范圍 | 檢測方法 |

|------|----------|----------|

| 始鍛溫度 | 1150-1200℃ | 紅外測溫儀 |

| 終鍛溫度 | ≥850℃ | 接觸式測溫 |

| 輾環(huán)速度 | 0.5-2m/s | 編碼器監(jiān)測 |

| 橢圓度 | ≤0.5%D | 激光測量 |

三、先進成形技術

徑-軸向輾環(huán)技術:

徑向進給量:2-5mm/轉

軸向錐輥角度:15-30°

尺寸精度:直徑公差±0.1%

局部增量成形:

適用于異形齒圈(如風電偏航齒圈)

成形力降低30-40%

等溫鍛造技術:

模具溫度控制:±10℃

用于高合金鋼齒圈

四、熱處理關鍵技術

調質熱處理工藝:

淬火:850-880℃油冷

回火:580-620℃空冷

硬度梯度:28-32HRC(心部)

滲碳熱處理規(guī)范:

滲碳層深:1.5-3.0mm(風電齒圈)

表面硬度:58-62HRC

心部硬度:30-38HRC

感應淬火工藝:

頻率選擇:

模數(shù)≤10mm:50-100kHz

模數(shù)>10mm:8-30kHz

淬硬層深控制:1-3mm

五、齒形加工技術

加工工藝選擇:

| 加工方式 | 精度等級 | 適用模數(shù)范圍 |

|----------|----------|--------------|

| 滾齒 | DIN 7級 | 2-20mm |

| 插齒 | DIN 6級 | 1-12mm |

| 成型磨齒 | DIN 4級 | 5-30mm |

修形技術規(guī)范:

齒向修形(鼓形量):

風電齒圈:15-25μm

工程機械:10-20μm

齒廓修形(修緣量):

高速齒輪:0.02-0.05mm

重載齒輪:0.01-0.03mm

六、質量控制體系

檢測項目與方法:

尺寸檢測:

齒輪測量中心(精度0.5μm)

三坐標測量(形位公差)

力學性能:

硬度梯度測試(表面至心部)

沖擊試驗(-40℃低溫沖擊)

無損檢測:

磁粉檢測(表面裂紋)

超聲波檢測(內部缺陷)

性能測試標準:

接觸疲勞試驗(GB/T 14229)

彎曲疲勞試驗(GB/T 14230)

臺架試驗(等效運行3000h)

七、典型缺陷分析與控制

缺陷類型產(chǎn)生機理預防措施

組織偏析 凝固過程元素偏聚 控制冶煉[P]、[S]含量

輾環(huán)折疊 進給量過大 優(yōu)化輾壓工藝曲線

淬火裂紋 冷卻速度過快 采用分級淬火工藝

八、先進制造技術

數(shù)值模擬應用:

DEFORM輾環(huán)過程仿真(預測金屬流動)

Sysweld熱處理變形預測(精度±0.15mm)

復合制造技術:

鍛造+增材復合(齒面強化)

激光熔覆修復(耐磨層制備)

智能化技術:

在線尺寸監(jiān)控系統(tǒng)(激光掃描)

自適應加工補償系統(tǒng)

九、技術經(jīng)濟指標

材料利用率對比:

傳統(tǒng)切削:40-50%

精密鍛造:65-80%

性能提升:

疲勞壽命提高30-50%

承載能力提升20-30%

十、應用案例與技術發(fā)展

典型應用案例:

8MW風電偏航齒圈:

材料:18CrNiMo7-6

尺寸:Φ4500×400mm

精度:DIN 6級

壽命要求:20年免維護

技術發(fā)展趨勢:

大型化:直徑突破8m(萬噸級壓機)

精密化:尺寸精度±0.05mm

智能化:數(shù)字孿生全流程監(jiān)控

綠色化:低溫鍛造技術(節(jié)能30%)

鍛造齒圈鍛件技術正向著"高性能、高精度、智能化"方向發(fā)展。以10MW海上風電齒圈為例,技術要求包括:

彎曲疲勞強度≥500MPa

接觸疲勞壽命≥10?次

耐鹽霧腐蝕≥3000h

這些需求推動著材料純凈度控制、精密成形技術和智能檢測技術的持續(xù)創(chuàng)新。

我們只做好鍛件 環(huán)形鍛件www.gzhzpptc.cn

文章原創(chuàng)如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博