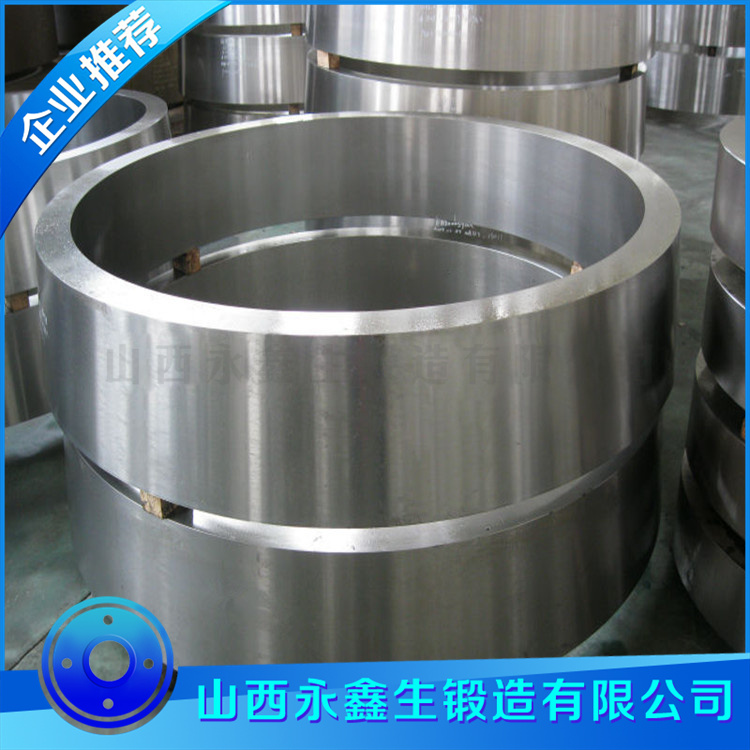

高強鋁合金環形鍛件各向異性控制技術突破

高強鋁合金環形鍛件在航空航天等領域應用廣泛,但其強烈的各向異性會導致:

力學性能方向性差異顯著(縱向/橫向性能差異可達15-30%)

殘余應力分布不均

后續加工變形難以預測

構件服役性能不穩定

關鍵技術突破

1. 多尺度織構調控技術

宏微觀協同變形控制:開發了基于晶體塑性有限元的多尺度模擬平臺,實現鍛件織構的定量預測

動態再結晶控制:創新性提出溫度-應變率-道次變形量三維調控窗口,使不利織構組分降低40%以上

梯度熱處理技術:通過非均勻溫度場設計,在鍛件不同區域形成差異化織構分布

2. 新型變形工藝開發

多向交替軋制技術:突破傳統環軋單向變形模式,實現應變路徑的周期性變化

脈沖式應變加載工藝:通過高頻間歇加載促進位錯重組,降低取向集中度

復合包套軋制技術:采用特殊設計的約束模具,實現徑向/軸向/周向應變比的精確控制

3. 組織性能均勻化技術

原位超聲輔助處理:在變形過程中引入高頻超聲振動,促進動態再結晶

電磁場輔助工藝:開發了交變電磁場與熱機械處理的協同調控方法

多級時效調控:建立織構-析出相交互作用模型,實現強度/各向異性協同優化

創新性成果

性能突破:

各向異性指數(Δr值)從0.35降至0.12

橫向/縱向強度比從0.82提升至0.93

斷裂韌性各向異性降低60%

工藝創新:

開發出全球首套鋁合金多向環軋裝備

建立織構定量預測-工藝反向設計系統

實現工業化生產條件下織構組分的主動調控

質量控制:

構建基于機器學習的各向異性在線評估系統

開發出殘余應力分布可視化檢測技術

建立全過程數字孿生監控平臺

工業應用驗證

在某型號航天器燃料貯箱環件上的應用表明:

構件周向強度均勻性提高45%

機加工變形量減少60%

疲勞壽命分散度降低至原來的1/3

批次穩定性達到航空Ⅰ類標準

未來發展方向

開發智能自適應調控系統,實現各向異性的動態補償

探索納米結構調控新途徑,突破現有性能極限

建立全流程數字孿生體系,實現"虛擬鍛件"與物理鍛件的同步演進

拓展至其他難變形材料體系,如鈦合金、鎂合金等

該技術突破使我國在高性能鋁合金環形鍛件構件制造領域達到國際領先水平,為重大裝備的輕量化、高可靠性設計提供了關鍵材料保障。

我們只做好鍛件 環形鍛件www.gzhzpptc.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博