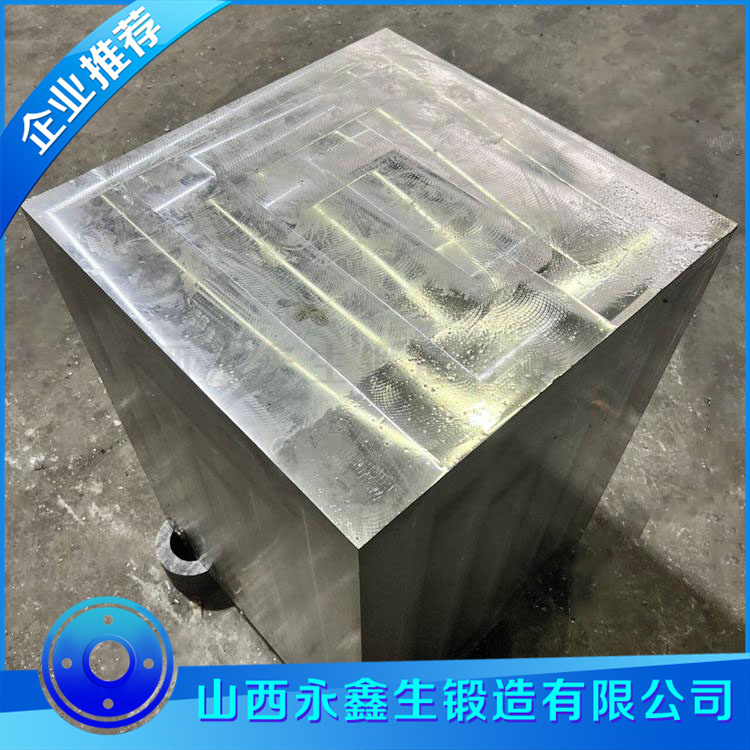

方塊鍛件的鍛造工藝優化與尺寸精度控制

方塊鍛件作為基礎結構件,在機械、汽車、航空航天等領域應用廣泛,其鍛造工藝優化與尺寸精度控制直接影響鍛件性能、加工成本及裝配可靠性。以下從工藝優化策略、精度控制方法及典型案例展開分析:

一、方塊鍛件的鍛造工藝優化關鍵點

1. 材料利用率與預成形設計

坯料優化:通過體積計算確定精確下料重量(誤差≤±1%),避免因余量過大導致飛邊增厚或填充不足。例如,45#鋼方塊鍛件毛坯直徑與高度比建議控制在1.5~2.0。

預鍛模設計:采用“近凈成形”預鍛工藝,通過DEFORM仿真模擬金屬流動路徑,優化預鍛形狀(如增加圓角過渡R≥3mm),減少終鍛時的折疊風險。

2. 鍛造溫度與變形速率控制

溫度窗口:中碳鋼(如42CrMo)始鍛溫度1150~1200℃,終鍛溫度≥850℃,避免低溫鍛造導致裂紋。

多火次鍛造:對高徑比>3的方塊鍛件,采用“鐓粗-拔長-終鍛”多工序成形,控制每火次變形量≤60%,防止晶粒粗化。

動態再結晶調控:通過應變速率(0.1~10s?1)與溫度匹配,促進動態再結晶細化晶粒(目標晶粒度≥ASTM 6級)。

3. 模具優化設計

分型面與飛邊槽:分型面避開主受力面,飛邊槽寬度設計為鍛件投影面積的3%~5%(如100mm×100mm方塊,飛邊槽寬3~5mm),平衡材料填充與飛邊損耗。

模具剛性增強:針對大尺寸方塊鍛件(如邊長>300mm),采用預應力圈結構模具,降低彈性變形導致的尺寸偏差(控制彈性變形量<0.1mm)。

表面處理:模具工作表面進行滲氮處理(層深0.2~0.3mm,硬度≥1000HV),提升抗磨損能力,延長模具壽命至2萬件以上。

二、尺寸精度控制的核心技術

1. 熱變形與收縮補償

收縮率計算:基于材料熱膨脹系數(如Q235鋼為11.7×10??/℃)和終鍛溫度,模具型腔尺寸需放大0.8%~1.2%(如終鍛溫度900℃時,補償量約1.05%)。

非對稱補償:對方塊鍛件長寬高不同方向的收縮差異(如Z向收縮率比XY向高0.2%~0.3%),采用分軸向補償策略。

2. 鍛造過程穩定性控制

溫度均勻性:采用中頻感應加熱+保溫爐(控溫精度±10℃),確保坯料心表溫差<30℃。

壓力機精度:選用伺服壓力機,控制閉合高度重復精度≤±0.05mm,避免因設備波動導致厚度偏差。

潤滑劑噴涂:采用石墨水基潤滑劑(噴涂量5~10g/m2),均勻覆蓋模具表面,降低摩擦系數至0.1~0.15。

3. 在線檢測與反饋修正

激光掃描檢測:在鍛造生產線集成激光輪廓儀(精度±0.05mm),實時測量鍛件長寬高及平面度(如平面度要求≤0.1mm/m)。

閉環控制系統:基于檢測數據動態調整模具溫度(通過模溫機控制溫差±5℃)或壓力機行程,實現尺寸超差自動補償。

三、典型問題與解決方案

案例:某鋁合金(6061)方塊鍛件表面褶皺與尺寸超差

問題描述:鍛件邊角褶皺深度達0.5mm,高度方向尺寸波動±0.3mm(要求±0.1mm)。

原因分析:

預鍛件圓角不足(R=1mm),終鍛時金屬流動紊亂;

模具排氣槽堵塞,氣體滯留導致填充不實;

潤滑劑噴涂不均勻,局部粘模加劇尺寸偏差。

優化措施:

預鍛模圓角增大至R=5mm,優化金屬流動路徑;

增加模具排氣槽(寬度1mm,深度0.1mm,間距15mm);

采用靜電噴涂技術,潤滑劑覆蓋率提升至95%以上。

效果驗證:褶皺深度降至0.1mm以內,高度尺寸合格率從78%提升至96%。

四、前沿技術應用

數字化孿生技術

基于ANSYS或QForm建立鍛造過程數字孿生模型,實時預測鍛件尺寸偏差并優化工藝參數,縮短試模周期50%以上。

增材制造模具

采用3D打印技術制造隨形冷卻模具(如Maraging鋼),冷卻效率提升30%,減少熱變形導致的尺寸波動。

AI工藝優化

利用機器學習算法(如隨機森林)分析歷史生產數據,自動推薦最優鍛造溫度、壓力及模具補償量組合。

五、總結

方塊鍛件的工藝優化與精度控制需以材料特性為基礎,結合預成形設計、模具結構強化、過程參數精準調控及智能化檢測技術,形成閉環控制體系。未來發展方向將聚焦于數字化、智能化技術的深度集成,山西永鑫生鍛造廠將進一步實現高精度、低成本的規模化生產。

我們只做好鍛件 環形鍛件www.gzhzpptc.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博