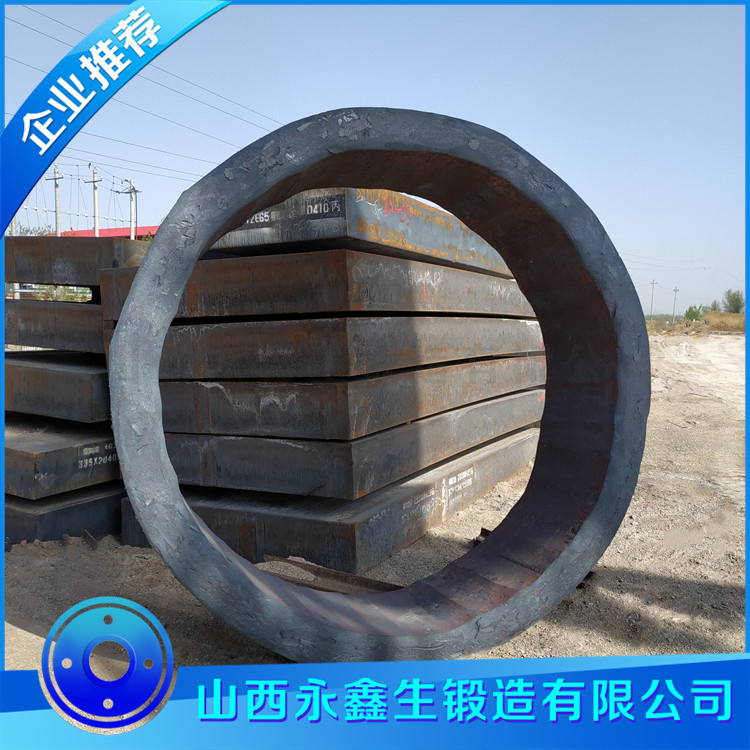

齒圈鍛件制造工藝詳解

齒圈鍛件制造工藝是涉及 材料選擇、鍛造成形、熱處理、機加工及檢測 的系統工程,需嚴格控制各環節以確保齒圈的承載能力、耐磨性和裝配精度。以下是詳細工藝流程及關鍵技術要點:

1. 材料選擇與坯料制備

(1) 常用材料

合金結構鋼:42CrMo、35CrMnSi(高強度,適用于重載齒圈)。

滲碳鋼:20CrMnTi、18Cr2Ni4WA(表面高硬度,用于沖擊載荷)。

特殊工況材料:34CrNiMo6(風電齒圈)、ZG35CrMnMo(大型鑄造齒圈坯)。

材料標準:符合GB/T 3077、ASTM A29,要求 鍛造比≥5:1(確保流線連續)。

(2) 坯料制備

下料方式:

大型齒圈:鋼錠冒口切除(采用等離子切割或帶鋸)。

中小齒圈:圓鋼精密鋸切(端面垂直度≤0.5mm/m)。

加熱規范:

預熱至1150-1200℃(42CrMo),保溫時間按1.5min/mm計算,避免脫碳(可控氣氛爐)。

2. 鍛件鍛造成形工藝

(1) 成形方式選擇

工藝類型適用場景特點

自由鍛+輾環 大型齒圈(外徑>2m) 流線沿圓周分布,抗疲勞性能優

模鍛 中小齒圈(外徑<1m) 尺寸精度高(IT12-IT13)

徑向鍛造 高精度薄壁齒圈 內壁無拔模斜度,節省材料

(2) 關鍵工藝參數

自由鍛+輾環:

沖孔擴徑:沖頭直徑≈0.4×坯料直徑,芯棒輾擴至目標尺寸(徑向公差±5mm)。

終鍛溫度:42CrMo≥850℃,防止裂紋。

模鍛:

分模面設計:優先選擇齒頂平面,飛邊槽寬度8-12mm。

模具預熱:200-300℃(防止熱沖擊開裂)。

(3) 冷卻控制

空冷:適用于42CrMo等低合金鋼(避免穿堂風)。

坑冷/爐冷:高合金鋼(如34CrNiMo6)需以≤50℃/h緩冷。

3. 熱處理工藝

(1) 預備熱處理

正火+回火:

正火溫度:42CrMo(850-880℃),細化晶粒。

回火溫度:550-650℃(消除應力,硬度HBW220-260)。

(2) 最終熱處理

調質處理(42CrMo):

淬火:850℃油淬,回火580℃(硬度HRC28-32)。

滲碳淬火(20CrMnTi):

滲碳層深1.5-2.0mm,表面硬度HRC58-62。

感應淬火:

齒面高頻淬火(硬化層深2-3mm),過渡區圓滑(避免齒根裂紋)。

4. 機械加工流程

(1) 粗加工

車削基準面:先加工內孔和端面(留余量2mm),作為后續定位基準。

銑齒/滾齒:

粗銑齒形(留磨量0.4-0.6mm),螺旋齒需專用分度頭。

(2) 精加工

磨齒:

成形磨齒(精度達GB/T 10095 3級),齒面粗糙度Ra≤0.4μm。

斜齒圈需數控磨齒機(如Gleason 600G)。

鏜孔/插鍵槽:

內孔精度H6,鍵槽對稱度≤0.02mm。

5. 檢測與質量控制

(1) 尺寸檢測

齒形檢測:齒輪測量中心(如Klingelnberg P65)檢測齒距誤差(Fp≤0.03mm)、齒向誤差(Fβ≤0.02mm)。

圓度檢測:三坐標測量機(CMM)評估內孔圓度(≤0.015mm)。

(2) 無損檢測

超聲波檢測:

齒根區域100%檢測(按ASTM A388),缺陷≤Φ2mm當量。

磁粉檢測:

齒面及端面檢查裂紋(按JB/T 6061)。

(3) 力學性能測試

硬度梯度:從齒頂到芯部測維氏硬度(表面HV650,芯部HV300)。

沖擊試驗:夏比V型缺口試樣(≥40J,-20℃低溫沖擊)。

6. 常見缺陷與解決措施

缺陷類型成因分析解決方案

齒圈橢圓度超差 輾環不均勻或熱處理變形 增加精整工序,使用脹形模具校正

齒面淬火裂紋 冷卻速率過快或應力集中 優化淬火介質(如聚合物淬火液)

內孔折疊 自由鍛沖孔工藝不當 采用空心坯料或改進沖頭錐度

齒形畸變 機加工殘余應力釋放 增加去應力退火(300℃×4h)

7. 先進工藝應用

近凈成形技術:

精密輾環(徑向公差±1mm),減少材料損耗30%。

數字化模擬:

使用Simufact Forming優化鍛造流線,預測熱處理變形。

自動化生產線:

機器人自動上下料+在線激光測量(實時補償加工誤差)。

齒圈鍛件制造需把握 “材料純凈→鍛造致密→熱處理穩定→精加工精準” 的全鏈條控制,核心要點包括:

大型齒圈優先采用輾環工藝(流線完整性優于模鍛);

熱處理需兼顧齒面硬度與芯部韌性(如深層滲碳+壓淬);

磨齒前必須消除殘余應力(避免服役中變形)。

典型應用:風電偏航齒圈(壽命要求>20年)、礦山機械回轉支承齒圈(抗沖擊載荷)。

我們只做好鍛件 環形鍛件www.gzhzpptc.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博