鍛造齒輪鍛件的加工方法

鍛造齒輪鍛件的加工方法需要結合材料特性、齒輪精度要求以及批量大小進行系統規劃。以下是詳細的加工流程和關鍵技術要點:

一、鍛造齒輪典型加工流程

一、鍛造齒輪典型加工流程

1. 預制坯鍛造

自由鍛制坯(小批量)

鐓粗→沖孔→擴徑,預留5~8mm加工余量

適用:直徑<500mm的低速齒輪

模鍛成形(大批量)

采用分模鍛造,齒形部分留2~3mm精加工余量

案例:汽車變速箱齒輪模鍛件重量精度可達±1%

2. 熱處理

預備熱處理

正火:消除鍛造應力(如20CrMnTi齒輪930℃×2h空冷)

等溫退火:高合金鋼(如18CrNiMo7-6)降低硬度至HB180-220

滲碳淬火(關鍵步驟)

滲層深度控制:模數m≤3取0.8~1.2mm,m>5取1.5~2.0mm

淬火變形控制:采用壓力淬火機床(變形量<0.05mm)

3. 機械加工

車削基準面

先加工端面與內孔(IT7級),作為后續定位基準

數控車床加工效率比普通車床高40%

滾齒/插齒

硬齒面(HRC58-62):采用CBN刀具滾削,線速度120m/min

軟齒面:高速鋼滾刀(模數≤10)加工效率可達0.5mm/tooth

齒形精加工

工藝 精度等級 表面粗糙度Ra 適用場景

磨齒 DIN3-4級 0.4μm 高速齒輪(線速度>25m/s)

剃齒 DIN6-7級 0.8μm 汽車變速箱齒輪

珩齒 DIN5-6級 0.6μm 批量修整熱處理變形

4. 強化處理

噴丸強化

使用Φ0.3mm鑄鋼丸,覆蓋率200%,殘余壓應力達-600MPa

可使齒輪彎曲疲勞極限提高30%

磷化處理

錳系磷化膜厚10~20μm,改善跑合性能

二、關鍵工藝控制要點

流線控制

模鍛時金屬流線需與齒廓走向一致(如圖示)

復制

正確:╲╱╲╱ 錯誤:|||||

流線不當會導致齒根強度下降50%

熱處理變形補償

預變形加工技術:在滾齒時預留0.02~0.1mm反向變形量

案例:風電齒輪滲碳后采用補償磨削,使齒向偏差<8μm

齒形優化

修形設計:齒頂修緣(0.01~0.03mm)降低嚙合沖擊

拓撲磨削:根據載荷分布定制齒面微觀形貌

三、先進加工技術

干式切削

采用TiAlN涂層刀具,無冷卻液加工,表面溫度<300℃

環保且效率提升20%

激光輔助加工

局部加熱至600℃后切削,高硬材料(如HRC60)切削力降低40%

復合加工中心

車-滾-磨一體化機床(如Gleason PHOENIX),定位誤差<3μm

四、質量檢測方法

齒形檢測

齒輪測量中心(如Klingelnberg P65)檢測:

齒距偏差(fpt)<5μm

齒形誤差(ffα)<8μm

硬度梯度檢測

顯微硬度計從表面至心部測試,滲碳層硬度梯度應平緩(如58HRC→32HRC)

殘余應力分析

X射線衍射法檢測齒根處應力,要求壓應力>-400MPa

五、典型工藝卡示例(汽車變速箱齒輪)

工序 參數 設備

模鍛 1200℃→6300t壓力機 SMS模鍛生產線

等溫退火 780℃×4h爐冷至650℃ 可控氣氛退火爐

數控車削 CVD涂層刀片,ap=2mm INDEX C200車削中心

滲碳淬火 930℃×8h→0.8mm滲層 Ipsen低壓滲碳爐

磨齒 KAPP磨齒機,修形量0.015mm KAPP VX300

六、常見問題對策

齒面剝落

原因:滲碳層存在非馬氏體組織

解決:控制淬火冷卻速度>30℃/s

嚙合噪聲大

原因:齒距累積誤差超標

預防:采用雙主軸滾齒機同步加工

早期斷齒

原因:流線末端暴露在齒面

改進:優化預鍛模具使流線平行齒廓

通過上述工藝控制,鍛造齒輪鍛件可實現:

壽命達10?次循環(比鑄齒高5倍)

傳動效率>98.5%(精度DIN3級時)

批量生產節拍<5分鐘/件(自動化生產線)

重型齒輪(如船用)建議采用分段鍛造-電子束焊接工藝,而微型齒輪(模數<1)更適合粉末冶金成形。

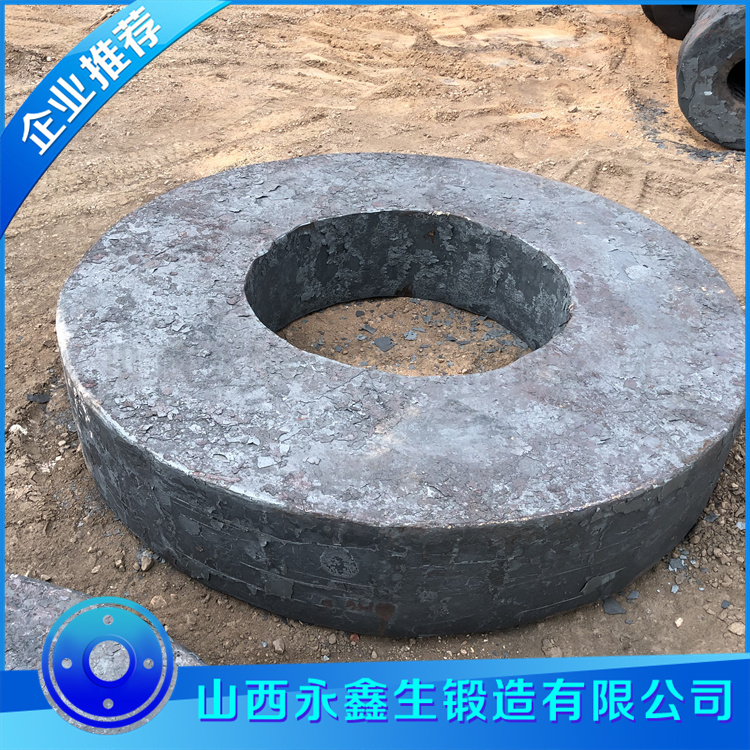

我們只做好鍛件 環形鍛件www.gzhzpptc.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博