車輪鍛件原材料高合金鋼的鍛造性能

高合金鋼車輪鍛件的鍛造性能分析

高合金鋼(如 30CrNiMo、34CrNi3Mo、35CrMoV)因其高強度、高韌性、耐磨性和抗疲勞性能,常用于制造高鐵、重載卡車、航空等高端車輪鍛件。但其合金元素(Cr、Ni、Mo、V等)含量高,鍛造難度較大,需嚴格控制工藝參數(shù)。

一、高合金鋼的鍛造性能特點

1. 優(yōu)點

? 高溫強度高:合金元素提高高溫下的抗變形能力,適合大噸位鍛造。

? 淬透性好:Cr、Mo等元素提高熱處理后的硬化深度,使車輪整體性能均勻。

? 抗疲勞性強:Ni、V等元素細化晶粒,提高車輪在循環(huán)載荷下的壽命。

2. 挑戰(zhàn)(鍛造難點)

? 變形抗力大:合金元素提高鋼的強度,需更大鍛造壓力(比碳鋼高20%~50%)。

? 塑性差:易在低溫鍛造時開裂(需嚴格控制鍛造溫度)。

? 再結(jié)晶溫度高:需更高溫度才能細化晶粒,否則易形成粗晶組織。

? 導熱性差:加熱不均易導致內(nèi)應力,需緩慢升溫。

二、高合金鋼車輪鍛件的關鍵鍛造工藝

1. 加熱工藝

預熱:先低溫(≤600℃)緩慢加熱,避免熱應力裂紋。

終鍛溫度:

碳鋼:750~800℃

高合金鋼:850~950℃(防止低溫鍛造開裂)

加熱方式:優(yōu)先采用感應加熱或可控氣氛爐,減少氧化。

2. 鍛造方式

模鍛(主流):適用于大批量生產(chǎn),需大噸位壓力機(如10,000噸以上)。

等溫鍛造(高端應用):保持恒定溫度(如900℃),降低變形抗力,提高精度。

多火次鍛造:復雜車輪需多次加熱+鍛造,避免單次變形量過大導致裂紋。

3. 變形量控制

臨界變形量:單次壓縮比控制在20%~30%,避免晶粒粗化。

終鍛變形量:≥15%,確保動態(tài)再結(jié)晶細化晶粒。

4. 冷卻控制

鍛后緩冷(爐冷/砂冷):防止馬氏體轉(zhuǎn)變導致開裂(尤其對高淬透性鋼)。

避免空冷:某些高合金鋼(如34CrNi3Mo)空冷易產(chǎn)生硬脆組織。

三、高合金鋼車輪鍛件的常見鍛造缺陷及對策

缺陷類型 產(chǎn)生原因 解決措施

鍛造裂紋 低溫鍛造、變形速度過快 提高終鍛溫度、控制變形速率

粗晶組織 鍛造溫度過高或變形量不足 控制終鍛溫度+足夠變形量

白點(氫脆) 鋼中氫含量高 鍛后去氫退火(300~400℃長時間保溫)

氧化皮壓入 加熱時間長、爐氣控制差 采用感應加熱或保護氣氛爐

四、高合金鋼車輪鍛件 vs. 普通碳鋼車輪對比

性能指標 高合金鋼車輪 普通碳鋼車輪

抗拉強度 (MPa) 800~1200 500~700

沖擊韌性 (J) ≥40(-40℃) ≥20(常溫)

疲勞壽命 10^7次以上 10^6次左右

適用領域 高鐵、航空、重卡 普通轎車、農(nóng)機

高合金鋼車輪鍛件具有高強度、高韌性、長壽命等優(yōu)勢,但鍛造難度大,需重點控制:

加熱制度(緩慢預熱+高溫終鍛)

變形工藝(多火次、等溫鍛造)

冷卻方式(避免快冷開裂)

缺陷預防(控制氫含量、避免粗晶)

適用于高鐵輪對、航空起落架輪、礦用重卡車輪等高端領域,未來趨勢是結(jié)合**數(shù)值模擬(如DEFORM)**優(yōu)化鍛造參數(shù),進一步提升性能。

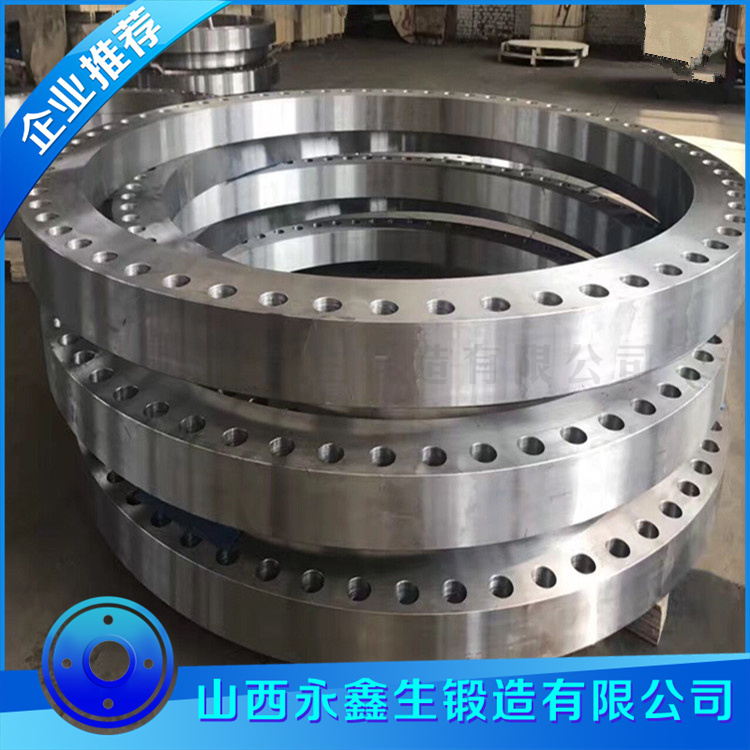

我們只做好鍛件 環(huán)形鍛件www.gzhzpptc.cn

文章原創(chuàng)如需轉(zhuǎn)載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博