在環形鍛件上應用感應加熱表面淬火經常出現的疵病有哪些?

在加熱的時候,有時如果我們加熱不當時,會出現加熱表面淬火的疵病,那么我們就來看看會經常出現哪些疵病呢?

(一)開裂和發裂

淬火開裂特別是發裂對于大鍛件感應加熱表面淬火是經常發生的。特別在加熱淬火銜接處很易產生開裂,這是因為已經淬硬的表面有極大張應力,再在旁邊進行快速加熱激冷,加大已經淬硬部分的應力而產生開裂,通常在圈類零件開頭淬硬部分和一圈旋轉加熱淬火結束的末尾相銜接時很易淬裂,另外在連續移動加熱淬火中間突然事故停止時,再接著進行加熱淬火時的銜接處也同樣很易開裂。

第一次加熱淬火發現不硬或不均勻,需重新補充加熱淬火時也很易產生發裂。

二段淬火區的銜接造成開裂的避免辦法是將銜接處不宜密合,要離開一段距離,形成 一個軟帶隔離區,此軟帶的寬度一般為5-15mm。至于返工重復加熱淬火時,應在第二次淬火加熱前進行一次充分的退火處理,才能避免再加熱淬火時形成開裂。

至于冷卻介質或冷卻方法選擇不當,將會產生嚴重開裂,特別是高合金鋼,過激的冷卻會產生嚴重開裂,感應表面淬火的冷卻速度選用同樣介質也要比整體淬火快的多。因為環形鍛件自身的冷卻能力已很大,因此大鍛體感應淬火的冷卻速度盡量考慮的比整體淬火低一些。

(二)過熱和燒傷

感應加熱的溫度控制目前還是靠人工觀察,由于感應加熱速度很快,要在極短時間內控制好準確溫度是困難的,好在感應加熱的淬火溫度要求范圍較寬,如一般低合金鋼在850-950℃范圍內,但稍不注意,就有過熱和燒傷的可能。另外,感應器和零件表面間隙的不穩定也會造成溫度不均甚至過熱的產生。感應器和零件表面相碰就會產生燒傷,對于大鍛件,由于局部過熱燒傷而報廢是很大的損失。

在大鍛件表面淬火加熱面上,有時有一個鍵槽、油孔,有時有一個凹槽,或者淬火面要求全長度淬硬一直到端面。這樣的加熱面,在感應器移動通過時,在尖角邊緣產生電磁線過分集中,在凹槽或角部形成過熱燒損,通常補救辦法是:全長淬火加熱的零件,在加熱到端面時,留出5-10mm不加熱軟帶區,或者在端 面加一相同直徑的銅片緊貼在端面。

對于加熱面中間有蜾孔、鍵槽或凹槽者,必須用銅塊作成相同形狀埋死槽孔,限止在孔槽邊緣的磁場線。但必須緊密配合。

(三)變形

由于是局部加熱冷卻,變形是難免的,但加熱面盡量減少,速度加快,深度減少,是可以使變形降到很小。如果能采用對稱加熱淬火,也是減少變形的辦法。

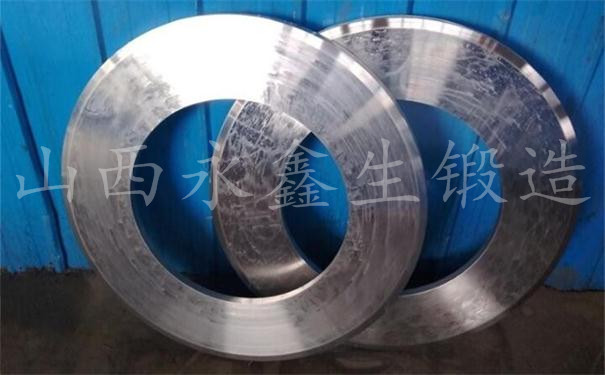

山西永鑫生鍛造有限公司小編為大家總結的這三點疵病,希望有了這個總結,大家在以后加熱的時候能多年注意,避免發生這些情況。

我們只做好鍛件 環形鍛件www.gzhzpptc.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博