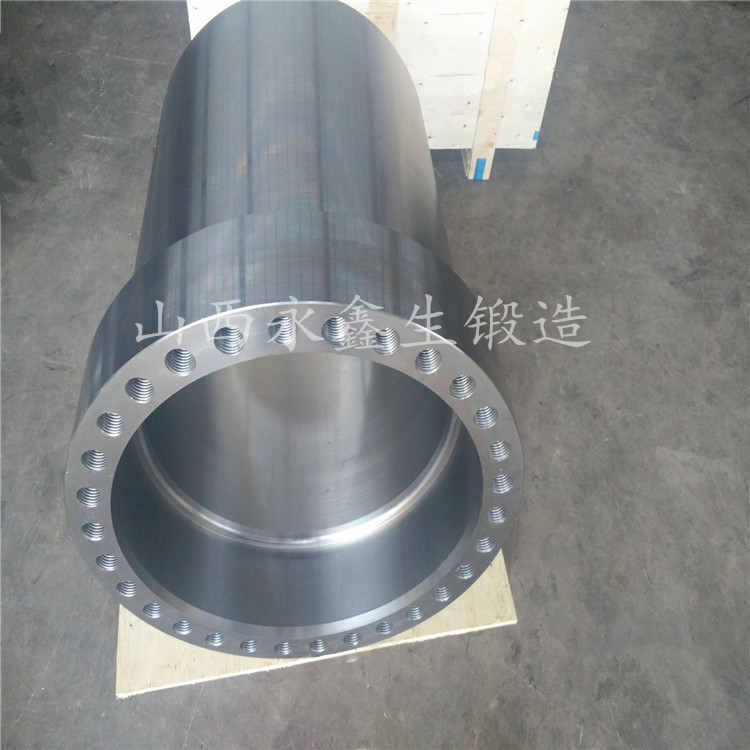

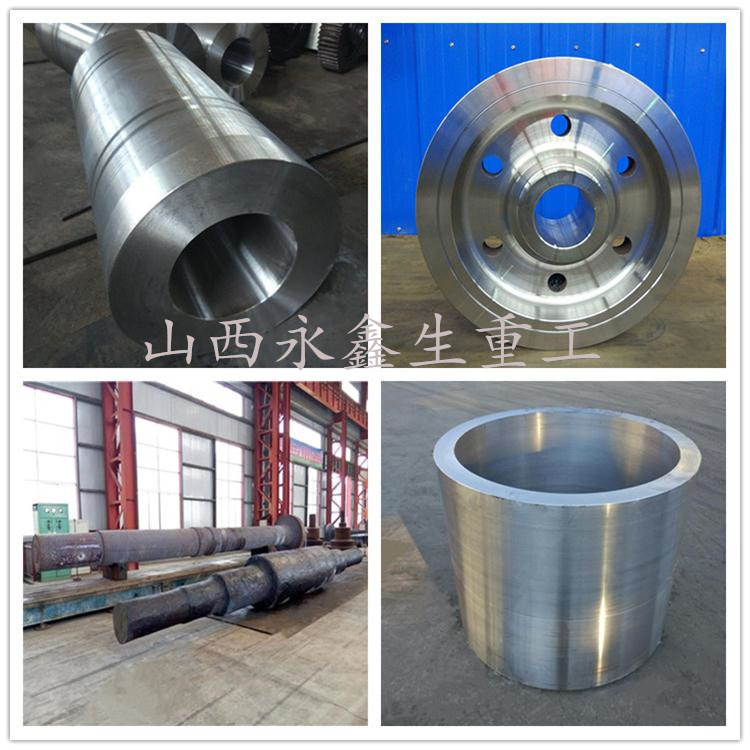

超大筒節鍛件的制造

通過優化和控制煉鋼、鍛造、熱處理等熱加工工藝過程,成功制造了?9m超大筒節鍛件。鍛件誰冒口倆端和全截面不同取樣的性能均滿足技術條件要求,且各項性能相對較為均勻。

1 制造過程

?9 m筒節鍛件的主要制造過程包括煉鋼— 鍛造— 鍛后熱處理— 性能熱處理— 性能檢驗。其中熱加工工藝過程對最終產品質量均有影響,因此可通過控制熱加工工藝過程來控制最終產品質量。

1.1 煉鋼

筒節鍛件所用鋼錠采用精選的原材料和鐵合金,電爐冶煉加爐外精煉。鋼水經合理控制化學成分、真空冶煉并真空澆注,保證得到髙純凈度的鋼。

1.2 鍛造

由于筒節鍛件尺寸超過現有水壓機的開檔尺寸,無法利用水壓機直接鍛造出成品。筒節鍛件的鍛造在150 MN水壓機和筒節軋機上完成。先利用水壓機鍛造出半成品,然后在筒節軋機上軋制出成品。筒節的鍛造過程為:鐓粗、沖孔—芯棒 拔長—馬杠擴孔— 軋制出成品。

1.3 熱處理

1.3.1 鍛后熱處理

由于大型筒節鍛件特別是厚壁的筒節鍛件通過鍛造過程很難得到細小的晶粒,鍛造完成后心部溫度仍然很高,晶粒會長大。在鍛件鍛造完成后進行鍛后熱處理,其主要作用是調整和細化晶粒,為后續性能熱處理做好組織準備。

1.3.2 性能熱處理

鍛件可通過性能熱處理獲得優良組織和性能,特別是低溫韌性,性能熱處理一般采用水淬。性能熱處理的溫度、時間和奧氏體化后的冷卻速率對獲得良好性能至關重要。

1.4 性能檢驗

性能熱處理后,在筒節水口端周向對稱180°取下性能試料兩塊A、B,在冒口端與水口端試料順時針轉90°的位置周向對稱180°取下性能試料 兩塊C、D。按要求分解試樣后,先經歷模擬焊后熱處理,再加工成相應試樣進行性能檢驗。最大模擬焊后熱處理為610~ 620℃ x21h,最小模擬焊后熱處理為610~62℃x5h。在正常產品檢驗以外,對每塊試料進行了全厚度不同部位的性能檢驗。

2 結果與討論

經過性能熱處理和模擬焊后熱處理后,A、B、C、D料不同取樣部位的室溫拉伸試驗結果。鍛件全截圖不同取樣部位的強度均滿足技術條件要求,且有較大富余量。總體來看,同一取樣位置、不同取樣部位的強度相差不同。

2.2 0℃沖擊試驗

經過性能熱處理和模擬焊后熱處理后,A、B、C、D料不同取樣部位的O℃沖擊試驗,鍛件全截面不同取樣部位的沖擊功均滿足技術條件要求。同一取樣位置,從表面到中心,越往里沖擊功越低,T/2部位沖擊功最低,這是由于沖擊功受冷卻速率的影響較大。而從表面到中心,鍛件冷卻速率越來越慢。

相同取樣部位、不同取樣位置的沖擊功變化沒有明顯的規律,這可能是由于影響沖擊功的因素較多,多個因素起作用導致沖擊功變化沒有明顯規律。

2.3 金相

經過性能熱處理和最大模擬焊后熱處理后,A、B、C、D料不同取樣部位金相結果均滿足技術條件要求,且不同部位組織、晶粒度和夾雜物較為 均勻。其中金相組織絕大部分為貝氏體回火組織,個別位置另有極少量鐵素體。晶粒度均為7.5 ~7級。 A、B、C、D類夾雜物絕大部分為0.5級,個別為1 級或1.5級,DS類夾雜物均為0級。

3 結論

(1)?9m超大筒節鍛件的不同部位性能結果均滿足技術條件要求,且各項性能相對較為均勻,說明現有制造工藝是可行的。

(2)現在筒節鍛件的強度余量較大,沖擊功余量相對較小,后續研究考慮優化成分和工藝,使強度和沖擊功達到最優匹配。

(3)?9m超大筒節鍛件的成功制造拓展了我國筒形鍛件的制造能力,使我國掌握了超大直徑筒形鍛件的熱加工技術,特別是鍛件成形和熱處理技術。